Ensayos no destructivos

Ensayo no destructivo es cualquier tipo de prueba practicada a un material que no altere de forma permanente sus propiedades físicas, químicas, mecánicas o dimensionales. Implican un daño imperceptible o nulo, y se basan en la aplicación de fenómenos físicos tales como ondas electromagnéticas, acústicas, elásticas, emisión de partículas subatómicas, capilaridad, absorción y cualquier tipo de prueba que no implique un daño considerable a la muestra examinada.

Aunque los ensayos no destructivos proveen datos menos exactos acerca del estado de la variable a medir que los ensayos destructivos, suelen ser más baratos ya que no implican la destrucción de la pieza a tratar. En ocasiones los ensayos no destructivos buscan únicamente verificar la homogeneidad y continuidad del material analizado, por lo que se complementan con los datos provenientes de los ensayos destructivos.

El alcance de aplicación de los métodos de ensayos no destructivos en materiales comprende entre otras:

- Permitir la detección de discontinuidades, evaluación de la corrosión y deterioro por agentes ambientales.

- Determinación de tensiones.

- Detección de fugas.

- Evaluación de las características químicas, estructurales, mecánicas y tecnológicas de los materiales.

- Propiedades físicas (elásticas, eléctricas y electromagnéticas).

- Transferencias de calor y trazado de isotermas.

- Control de espesores.

- Medidas de espesores por un solo lado, medidas de espesores de recubrimiento.

- Niveles de llenado.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.

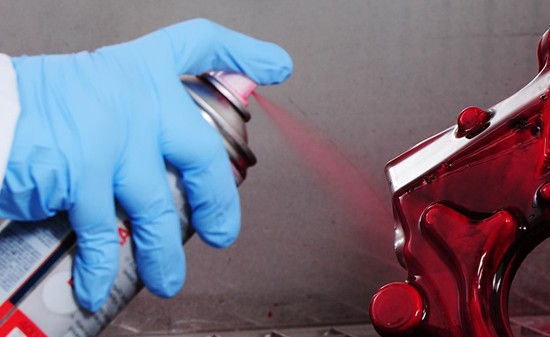

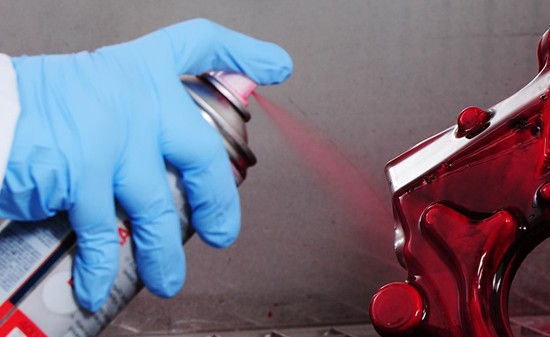

Inspección de líquidos penetrantes

La inspección por líquidos penetrantes es un tipo de ensayo no destructivo que se utiliza para detectar e identificar discontinuidades presentes en la superficie de los materiales examinados. Generalmente se emplea en aleaciones no ferrosas, aunque también se puede utilizar para la inspección de materiales ferrosos cuando la inspección por partículas magnéticas es difícil de aplicar. En algunos casos se puede utilizar en materiales no metálicos. El procedimiento consiste en aplicar un líquido coloreado o fluorescente a la superficie en estudio, el cual penetra en cualquier discontinuidad que pudiera existir debido al fenómeno de capilaridad. Después de un determinado tiempo se elimina el exceso de líquido y se aplica un revelador, el cual absorbe el líquido que ha penetrado en las discontinuidades y sobre la capa del revelador se delinea el contorno de éstas.

Las aplicaciones de esta técnica son amplias, y van desde la inspección de piezas críticas como son los componentes aeronáuticos hasta los cerámicos como las vajillas de uso doméstico. Se pueden inspeccionar materiales metálicos, cerámicos vidriados, plásticos, porcelanas, recubrimientos electroquímicos, entre otros. Una de las desventajas que presenta este método es que sólo es aplicable a defectos superficiales y a materiales no porosos.

Tipos de líquidos penetrantes

Según el color

- Penetrantes coloreados: Se inspeccionan a simple vista. Solamente hay que contar con una buena fuente de luz blanca. Tienen menos sensibilidad.

- Penetrantes fluorescentes: Se inspeccionan con la ayuda de una lámpara de luz ultravioleta (luz negra). Sin ésta son invisibles a la vista. Tienen mayor sensibilidad.

Según la solubilidad

- Penetrantes lavables con agua o autoemulsificables: Para su limpieza y remoción de excesos simplemente se usa agua. Resultan muy económicos de utilizar.

- Penetrantes postemulsificables: No son solubles en agua. Para la remoción de los excesos superficiales se utiliza un emulsificador que crea una capa superficial que se remueve con agua. Es el método con el mayor sensibilidad se obtiene y en el que mayor dominio de cada una de las etapas tiene el operador. Existen dos tipos de emulsificadores: los hidrofílicos, de base acuosa, que se utilizan en solución de agua, en una saturación determinada por las necesidades del caso; y lipofílicos, de base aceite, que se utilizan tal como los entrega el fabricante.

- Penetrantes eliminables con disolvente: Tampoco son solubles en agua. Para su remoción se utiliza un disolvente no acuoso, denominado «eliminador». Son muy prácticos de utilizar ya que el solvente generalmente se presenta en aerosol.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.

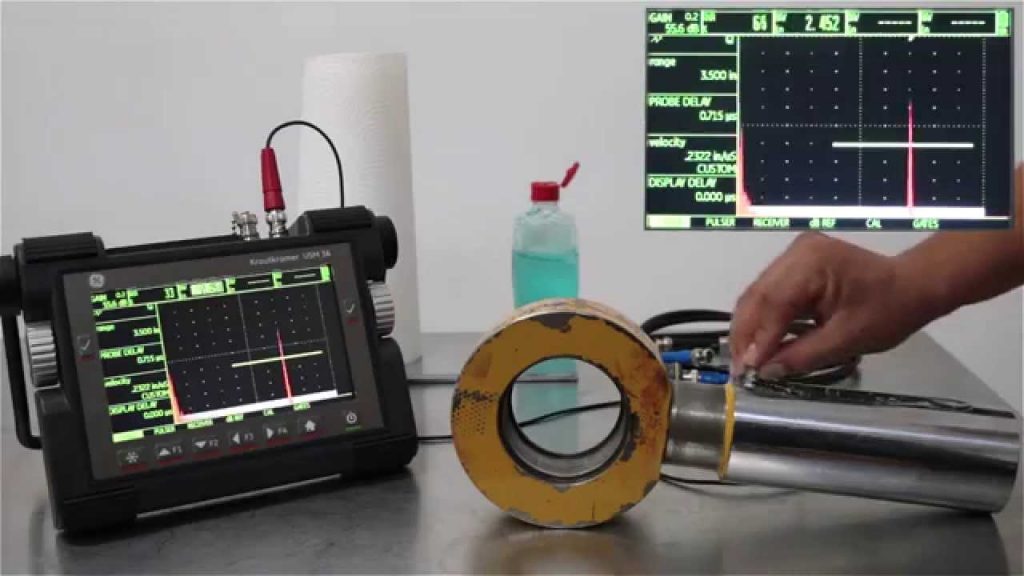

Inspección por ultrasonidos

La inspección por ultrasonido se define como un procedimiento de inspección no destructivo de tipo mecánico, y su funcionamiento se basa en la impedancia acústica, la que se manifiesta como el producto de la velocidad máxima de propagación del sonido y la densidad del material. Cuando se inventó este procedimiento, se medía la disminución de intensidad de energía acústica cuando se hacían viajar ondas supersónicas en un material, requiriéndose el empleo de un emisor y un receptor. Actualmente se utiliza un único aparato que funciona como emisor y receptor, basándose en la propiedad característica del sonido de reflejarse al alcanzar una interfase acústica.

Los equipos de ultrasonido que se utilizan actualmente permiten detectar discontinuidades superficiales, subsuperficiales e internas, dependiendo del tipo de palpador utilizado y de las frecuencias que se seleccionen dentro de un rango que va desde 0.25 hasta 25 MHz. Las ondas ultrasónicas son generadas por un cristal o un cerámico piezoeléctrico denominado transductor y que tiene la propiedad de transformar la energía eléctrica en energía mecánica y viceversa. Al ser excitado eléctricamente el transductor vibra a altas frecuencias generando ultrasonido. Las vibraciones generadas son recibidas por el material que se va a inspeccionar, y durante el trayecto la intensidad de la energía sónica se atenúa exponencialmente con la distancia del recorrido. Al alcanzar la frontera del material, el haz sónico es reflejado, y se recibe el eco por otro (o el mismo) transductor. Su señal es filtrada e incrementada para ser enviada a un osciloscopio de rayos catódicos.

La mayoría de los instrumentos de inspección ultrasónica detectan fallas monitoreando uno más de los siguientes puntos:

- La reflexión del sonido de las interfaces consistentes en los límites del material o en discontinuidades dentro del material mismo.

- El tiempo de tránsito de la onda de sonido durante la prueba dentro de la pieza desde el punto de entrada del transductor hasta el punto de salida.

- La atenuación de las ondas de sonido en la pieza debido a la absorción y dispersión dentro de la pieza.

La inspección ultrasónica es el método no destructivo más comúnmente utilizado. Su principal aplicación es la detección de discontinuidades y defectos internos, aunque también es utilizado para detectar defectos superficiales, para definir características de la superficie tales como: medida de corrosión y espesor. Y con frecuencias menores se sirve para determinar el tamaño de grano, estructura, y constantes elásticas.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.

Inspección por partículas magnéticas

La aplicación del ensayo de Partículas Magnéticas consiste básicamente en magnetizar la pieza a inspeccionar, aplicar las partículas magnéticas (polvo fino de limaduras de hierro) y evaluar las indicaciones producidas por la agrupación de las partículas en ciertos puntos. Este proceso varía según los materiales que se usen, los defectos a buscar y las condiciones físicas del objeto de inspección.

Se utiliza cuando se requiere una inspección más rápida que la que se logra empleando líquidos penetrantes. Existen 32 variantes del método, y cada una sirve para diferentes aplicaciones y niveles de sensibilidad.

Este método se utiliza en materiales en ferromagnéticos como el hierro, el cobalto y el níquel. Debido a su baja permeabilidad magnética, no se aplica ni en los materiales paramagnéticos (como el aluminio, el titanio o el platino) ni en los diamagnéticos (como el cobre, la plata, el estaño o el zinc).

Los defectos que se pueden detectar son únicamente aquellos que están en la superficie o a poca profundidad. Cuanto menor sea el tamaño del defecto, menor será la profundidad a la que podrá ser detectado.

El campo magnético se puede generar mediante un imán permanente, un electroimán, una bobina o la circulación de intensidad eléctrica sobre la pieza. El imán permanente se suele utilizar poco debido a que solamente se pueden conseguir con campos magnéticos débiles.

En una pieza alargada, la magnetización mediante bobina genera un campo magnético longitudinal, por lo que muestra defectos transversales. En cambio, una corriente eléctrica entre los extremos de la pieza genera un campo transversal, por lo que detecta defectos longitudinales.

Las partículas magnétizables deben ser de pequeño tamaño para que tengan buena resolución, es decir, para que detecten defectos pequeños o profundos. Esto se debe a que cuanto mayor sea el tamaño de la partícula, mayor será el campo necesario para girarla. Sin embargo, no deben ser demasiado pequeñas para que no se acumulen en las irregularidades de la superficie, lo que ocasionaría lecturas erróneas. Por ello, lo habitual es combinar en mismo ensayo partículas pequeñas (de entre 1 μm y 60 μm) y grandes (desde 60 μm hasta 150 μm).

Como ya se ha dicho, las partículas magnétizables se pueden aplicar en forma de polvo o en suspensión en un líquido. En este último caso, el líquido empleado puede ser: queroseno, agua o aceite, entre otros.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.

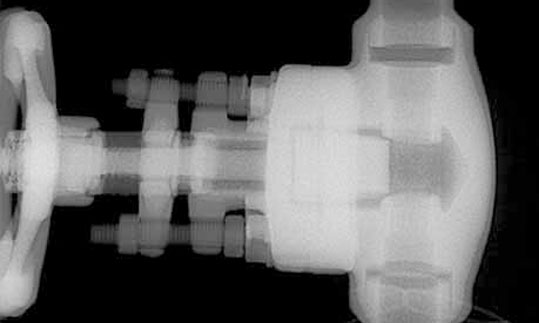

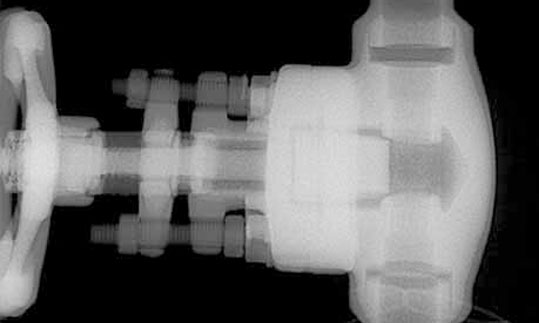

Inspección radiográfica

Es un método que utiliza la radiación ionizante de alta energía que al pasar a través de un material sólido, parte de su energía es atenuada debido a diferencias de espesores, densidad o presencia de discontinuidades.

Las variaciones de atenuación o absorción son detectadas y registradas en una película radiográfica o pantalla fluorescente obteniéndose una imagen de la estructura interna de una pieza o componente. El principio básico de la inspección radiográfica se basa en la propiedad que poseen los materiales de atenuar o absorber parte de la energía de radiación cuando son expuestos a esta.

La atenuación de la radiación ionizante es directamente proporcional al espesor y densidad del material e inversamente proporcional a la energía del haz de radiación.

Las diferencias de atenuación producen diferencias en la ionización del bromuro de plata de la película radiográfica y esto provocara ( al revelar la película ) cambios de densidad radiográfica ( grado de ennegrecimiento ). Un área obscura ( alta densidad ) en una radiografía, puede deberse a un menor espesor o a la presencia de un material de menor densidad como escoria en una soldadura o una cavidad por gas atrapado en una pieza de fundición. Un área mas clara ( menor densidad ) en una radiografía, puede deberse a secciones de mayor espesor o un material de mayor densidad como una inclusión de tungsteno en una soldadura de arco eléctrico con electrodo de tungsteno y gas de protección.

Esta prueba se aplica para la detección, interpretación y evaluación de discontinuidades internas tales como grietas, porosidades, inclusiones metálicas o no metálicas, faltas de fusión etc., en uniones con soldadura, piezas de fundición y piezas forjadas.

VENTAJAS

- Pueda usarse en materiales metálicos y no metálicos, ferrosos y no ferrosos.

- Proporciona un registro permanente de la condición interna de un material.

- Es mas fácil poder identificar el tipo de discontinuidad que se detecta.

- Revela discontinuidades estructurales y errores de ensamble.

LIMITACIONES

- Difícil de aplicar en piezas de geometría compleja o zonas poco accesibles.

- La pieza o zona debe tener acceso en dos lados opuestos.

- No detecta discontinuidades de tipo laminar.

- Se requiere observar medidas de seguridad para la protección contra la radiación.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.

Inspección visual

Una de las soluciones más sencillas, extendidas y cotidianas de los Ensayos No Destructivos es la Inspección Visual.

La inspección mediante inspección visual cuentan con un amplio abanico de posibilidades y capacidades, confiriéndole una versatilidad única en los controles de calidad de los productos, tanto en fabricación, como en servicio. Dentro del extenso rango de aplicación de inspección visual de la industria, cabe destacar los siguientes ámbitos:

- Inspección visual de soldadura en fabricación (control de calidad del acabado, forma y tamaño).

- Inspección mecánica de todo tipo de soportes de tubería en el montaje y en la operación.

- Inspección en servicio de equipos y componentes, desde intercambiadores de calor hasta tornillería.

- Detección de fugas en sistemas de tuberías y juntas embridadas.

- Detección de corrosión, erosión y/o degradaciones propias del servicio en bombas, válvulas, tuberías, estructuras, etc.

- Control del acabado de componentes durante la fabricación: condición superficial, ausencia de defectos, ensamblaje, embalaje, etc.

- Detección de objetos extraños en el interior de equipos y componentes que puedan afectar a su función.

HOMOLOGACIONES Y CERTIFICACIONES como entidad de control y con la garantia de calidad CG+, pone a disposicion de sus clientes un equipo material y humano, altamente cualificado y especializado para la realizacion de ensayos no destructivos con el objetivo de satisfacer sus exigencias.